特性要因図は、品質管理のためのツールとして開発されたqc7つ道具の1つで、ある特定の結果と、それに影響を与えている要因の間の因果関係を視覚化した図のことをいいます。特性要因図を書くと物事の因果関係を一目で把握できるようになるため、課題の原因と推測される問題点やその解決策をすぐに見つけられるようになります。このことから品質管理の分野だけでなく、あらゆるビジネスの分野で問題解決ツールとして使われています。

Contents

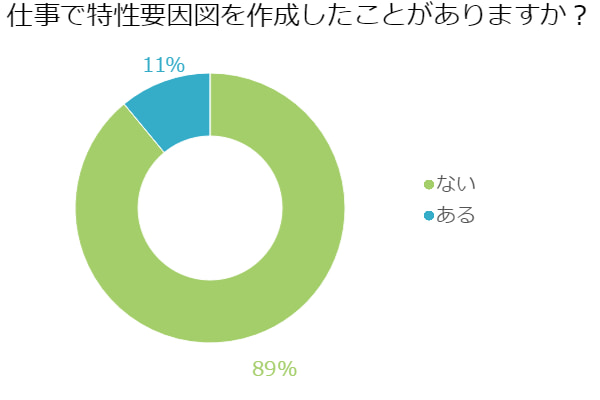

特性要因図を作ったことある人はどのくらい?

優秀な問題解決ツールである特性要因図ですが、実際仕事で使ったことのある人はどれくらいいるのでしょうか?全国の男女300名にアンケート調査を実施しました。

【質問】

仕事で特性要因図を作成したことがありますか?

【回答結果】

ある:33名

ない:267名

調査地域:全国

調査対象:年齢不問・男女

調査期間:2017年02月24日~2017年03月01日

有効回答数:300サンプル

使ったことのある人は実感?特性要因図の底力

回答者の90パーセント近くが使ったことがないという結果になりました。

- どんなものか分からないので作成したことなし(20代/女性)

なかには、上記の意見のように、「どんなものか知らない」という回答も複数聞かれました。一方、「使ったことがある」という人は、きちんと効果を実感しているようです。以下は特性要因図を書いた経験のある皆さんの声です。

- 職場でQC活動をしていたので、業務改善のときに特性要因図を作成し、データをとって、成果が出るところまで検証します。結果的に成果が出ることが多いと思いますし、成果が出ていました。(40代/男性)

- トラブルの原因が特定されて、共有することができた。(20代/男性)

- ある会社の製品と競合している為その商品との比較検討会議で使いました。相手方の弱点が見つかりここを攻める会社の方針を決めました。(70代/男性)

業務改善につながった、会社の方針が決まったなど、特性要因図が直接的に仕事に役立ったという声が多かったです。

まだ一般にまで普及しているとはいえない特性要因図ですが、経験者の皆さんの声を聞く限り、使いこなすことができればビジネス力アップに役立ちそうですね。特性要因図の底力を感じさせる結果となりました。

問題解決に役立つ!特性要因図の作り方

特性要因図(フィッシュボーン図)では、ある特定の結果(特性)と、それに影響を及ぼしていると考えられる要因を、魚の骨に似た図を使って書き表していきます。特性と要因の間にある因果関係を目で見える形で表現するのがその狙いです。特性要因図の作り方を覚えておくと、何らかの問題や課題を検討するとき、物事の因果関係を一目で把握できるようになります。そのため、ある特定の課題を引き起こす可能性がある隠れた問題点を簡単に発見できるようになるのです。さらに具体的な形で問題点が示されることになるため、解決策を考えるのも容易です。特性要因図を使えば、頭の中だけで考えをまとめようとしたり、ただ問題点を箇条書きにしたりするより、自分の考えをすっきりとまとめることができるのです。こうしたことから特性要因図は、複雑な問題を解決するための強力なツールになりえます。一見入り組んだように見える問題をシンプルな形にときほぐし、具体的な解決策を見つけられる段階まで、考えをまとめることができるのです。日々新たな課題を突き付けられるビジネスパーソンであれば、作り方を身につけて損はありません。作り方をマスターすることで問題解決力向上に役立つはずです。

そもそも特性要因図とは

そもそも特性要因図とは、製造業における品質管理のためのツールとして編み出されたものでした。もともとは「不良品の数を減らすためにはどうしたらよいのか」などの製造現場の課題について、原因と対策を考えるための手法だったのです。「日本の品質管理」の父である東大教授の石川馨によって開発された特性要因図は、すでに50年以上も製造業の現場で使われ続けています。特性要因図の特徴は、物事の因果関係を視覚化してとらえられることです。そのため正確に使うことで、ある特定の結果に対して、考えられる要因について漏れなく検討していくことができます。結果と要因の因果関係を知る、個々の要因を細かく考察する、といった作業を迷いなく進められるため、通常の思考のステップでは気づきづらいような隠れた問題点まであぶり出すことが可能になります。その結果、問題に対して効果的な対策を講じることができるのです。問題解決ツールとしての汎用性の高さから、製造業以外の業種でも活用されるようになりました。現在では、マーケティング部門やサービス部門などあらゆるビジネスの現場で、特性要因図の手法が取り入れられるようになっています。

QC7つ道具の1つ、特性要因図

クオリティコントロール(品質管理)とは、製品やサービスの品質を安定・向上させるための手法を検討することをいいます。日本の製造業を世界レベルまで引き上げる原動力となった取り組みです。クオリティコントロールでは問題解決のためにさまざまな統計的な手法が使われます。これらの手法のことをQC関連技法と呼びます。数あるQC関連技法のなかで、数値データを整理するのに用いられるのが、いわゆるQC7つ道具といわれるものです。具体的には、特性要因図、パレート図、ヒストグラム、管理図、散布図、グラフ、チェックシート、という7つの技法を指します。QC7つ道具に代表されるQC技法は、雑多になりがちなデータを整理し、物事の関連性を目に見える形で把握するのに役立ちます。

クオリティコントロールそのものが問題解決を目標にしているため、QC技法の適用範囲は製造業の分野にとどまりません。問題解決の手法としてさまざまなシーンで用いられています。なかでも特性要因図は、物事の因果関係を視覚化し、問題解決につなげることができる貴重なツールです。特性要因図を使うことで、ある特定の結果を引き起こしている要因を推定することが可能になります。

特性要因図を作成する目的は?

特性要因図はもともとの開発目的である品質管理の分野だけでなく、あらゆる問題を解決する目的で使えます。特性要因図の特徴は、因果関係に基づいて物事を整理していくことができる点にあります。特性と要因の因果関係を把握し、個々の要因に細かく検討を加えていくことで、特性を引き起こす真の要因を推定することができるのです。さらに要因を具体的な事柄や行動の段階まで分解していくため、具体的な解決策も見えやすくなります。また、今現実にある事実だけでなく、客観的に見て考えられそうな要因について漏れなく検討することができるため、現実に起きている課題の要因を分析するのに使えるのはもちろん、将来起きるかもしれないある特定の課題への予防策を講じるのに活用できます。仕事で何か課題にぶつかったとき、改善策を見つけ出すために原因の分析を行う人は多いでしょう。特性要因図はその分析を助けてくれるだけでなく、これからぶつかると思われる課題について解決策を教えてくれる存在になりえます。特性要因図の作り方をマスターすることで、ビジネスパーソンとして生きていくうえで必要な、問題解決力やトラブル回避能力を向上させることができるのです。

混同に注意!特性要因図となぜなぜ分析

問題解決ツールとしてここまで特性要因図を中心に紹介してきましたが、同じくらい有名な問題解決ツールに、トヨタ生産方式で使われるなぜなぜ分析があります。特性要因図も、なぜなぜ分析も、ともにある課題に対する原因究明や解決案の提出に使われるツールです。しかし一見同じような手法に見えても、この2つは実はまったく性質が異なります。両者を混同してしまうと、問題を上手に解決できるどころか、かえって真の原因から程遠い的外れの結論を出してしまうことになりかねません。両者の性質の違いを押さえ、適切に使い分けることが、問題を正しく処理していく秘訣です。まず、なぜなぜ分析では1つの現象について論理的に原因を掘り下げていきます。このとき検討に使うのは、データやヒアリングなどで、現象や他の原因との因果関係が証明された「事実」であることがポイントです。事実を観察し、それに基づいて分析を行うのがなぜなぜ分析なのです。一方、特性要因図では、ある特定の結果と、それに影響を与えている要因の因果関係について考察を加えていきます。考えられる要因をすべて洗い出すことが重視されるので、なぜなぜ分析とは違い、客観的妥当性が認められれば推論の余地が認められます。

特性要因図で問題解決力をアップさせる

特性要因図を作成することで、ある特定の課題を視覚的にとらえ、分析を加えることが可能になります。それによって、物事の因果関係を正確に把握し、問題の解決につなげることができるようになるのです。特性要因図の作成法をマスターすることは、問題解決のための有能なツールを手に入れることでもあります。品質管理畑以外の人も、仕事で課題にぶつかったときの対処法としてぜひ取り組んでみることをおすすめします。